SOLDADURA

Tipos de soldadura. Soldadura precio. Para qué sirve la soldadura. Electrodo de soldadura. Soldadura eléctrica. Soldadura mig. soldadura tig. WestArco

La soldadura, a pesar de ser una habilidad compleja, es esencial en diversas industrias y aplicaciones. En este blog, te explicaremos de manera clara y sencilla qué es la soldadura, cuándo y por qué se utiliza, los tipos más comunes, cómo elegir el adecuado, las posiciones de soldadura y recomendaciones para seleccionar el tipo de electrodo y calcular la cantidad a necesitar según el proyecto. También te enseñamos cuales son las causas de falla y las discontinuidades que comúnmente se encuentran en la soldadura, con sus respectivas soluciones.

¿Qué es la soldadura y cuáles son sus tipos?

La soldadura es un proceso fundamental de unión de metales que implica la fusión de los materiales de las piezas a unir y su posterior solidificación para crear una conexión resistente y duradera. Este método utiliza calor y, en la mayoría de los casos, materiales de relleno conocidos como electrodos y varillas de aporte.

Existen varios tipos de soldadura, cada uno adaptado a diferentes necesidades y aplicaciones. Los tipos de soldadura más comunes son:

- Soldadura por arco eléctrico (Shielded Metal Arc Welding - SMAW)

- Soldadura MIG/MAG (Metal Inert Gas/Metal Active Gas)

- Soldadura TIG (Tungsten Inert Gas)

- Soldadura por gas

- Soldadura por resistencia

- Soldadura por láser

- Soldadura por ultrasonidos

Mas adelante, se detallará mas sobre cada uno de estos tipos de soldadura.

¿Cuál es la principal característica de la soldadura?

La característica fundamental de la soldadura es su capacidad para crear conexiones sólidas y duraderas entre metales. Este proceso va más allá de simplemente unir piezas; se trata de fusionar los materiales de manera que, al solidificarse, formen una unión resistente capaz de soportar cargas, tensiones y condiciones adversas.

La soldadura se destaca por su versatilidad, encontrando aplicación en diversas industrias como la construcción naval, la industria automotriz, la aeroespacial y la fabricación de maquinaria. En situaciones donde la resistencia y la integridad estructural son esenciales, la soldadura se convierte en un elemento clave para garantizar la calidad y seguridad de las estructuras y componentes metálicos.

¿Para qué y cuándo se usa la soldadura?

La soldadura se utiliza en una amplia variedad de aplicaciones, desde la fabricación de estructuras metálicas hasta la reparación de piezas. Se emplea en la construcción naval, la industria automotriz, la industria aeroespacial, la fabricación de maquinaria y más. Se utiliza en situaciones en las que la resistencia y la integridad estructural son esenciales.

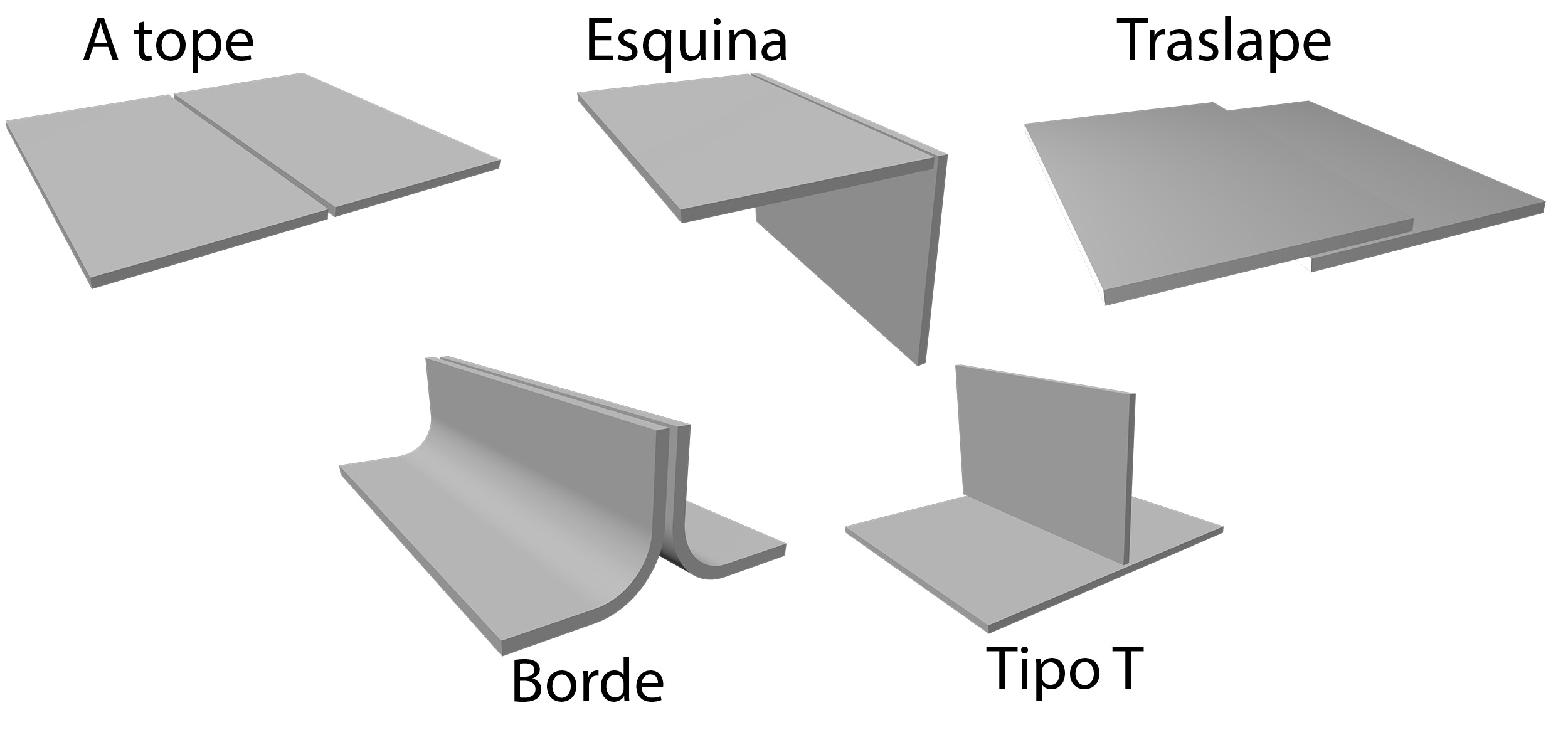

¿cuáles son las 5 uniones básicas de soldadura?

La sociedad americana de soldadura (AWS) reconoce cinco tipos de uniones, que son: a tope, esquina, traslape, borde y tipo T.

A continuación, te explicaremos en qué consiste cada uno de estas uniones o juntas:

A Tope: En esta unión, los extremos de las piezas a unir se colocan uno junto al otro y se sueldan. Es una conexión común para la unión de extremos de tubos o barras.

Esquina: Se refiere a la unión de dos piezas en un ángulo. La soldadura se realiza en la esquina formada por las dos superficies.

Traslape: En esta unión, una pieza se coloca sobre otra, y la soldadura se realiza en la región donde ambas se superponen. Es típicamente utilizada para unir láminas u otros componentes con traslape.

Borde: Se refiere a la unión de dos piezas en el borde de una de ellas. La soldadura se realiza en el área donde se encuentran los bordes de las piezas.

Tipo T : En esta unión, una pieza se coloca perpendicularmente sobre otra para formar una configuración en forma de "T". La soldadura se realiza en la intersección de ambas piezas.

Estas cinco uniones proporcionan flexibilidad en la aplicación de la soldadura, permitiendo a los soldadores adaptarse a diversas estructuras y proyectos, garantizando conexiones sólidas y duraderas según las necesidades específicas de cada caso.

¿Cuáles son los tipos de soldadura?

Como se mencionó anteriormente, los tipos de soldadura más comunes son:

- Soldadura por arco eléctrico (Shielded Metal Arc Welding - SMAW)

- Soldadura MIG/MAG (Metal Inert Gas/Metal Active Gas)

- Soldadura TIG (Tungsten Inert Gas)

- Soldadura por gas

- Soldadura por resistencia

- Soldadura por láser

- Soldadura por ultrasonidos

A continuación, se detallan cada uno de estos tipos de soldadura:

1. Soldadura por arco eléctrico (Shielded Metal Arc Welding - SMAW): La soldadura por arco eléctrico, también conocida como soldadura con electrodo revestido o soldadura de arco con varilla o con electrodo, consiste en producir un arco eléctrico en el espacio entre la pieza y el electrodo para generar calor y con este fundir el electrodo y el metal base. El arco se protege con una nube gaseosa y una cubierta de escorias que surgen de la quema del fundente que contiene el electrodo.

¿En qué posiciones se puede realizar la soldadura SMAW?

En todas las posiciones, incluyendo horizontal, vertical, sobre cabeza y plana.

¿Qué ventajas y limitaciones tiene este proceso de soldadura SMAW?

Ventajas: Bajos costos de inversión en equipos; Portabilidad de los equipos, ideal para trabajos en lugares remotos; Versatilidad en la aplicación en diferentes tipos de metales.

Limitaciones: Requiere habilidades de soldadura avanzadas para lograr uniones de alta calidad; No es la más eficiente en términos de productividad.

Dentro de este tipo de soldadura se encuentran los electrodos para soldar acero al carbono, electrodos para soldar aceros de baja aleación, electrodos para soldar aceros inoxidables y electrodos para soldar aluminios.

Si deseas conocer el precio por kilogramo de una referencia de electrodos específica, como por ejemplo: E6013, E7018, E308, E4043, puedes encontrarlas siguiendo el siguiente enlace: Soldaduras West Arco.

2. Soldadura MIG/MAG (Metal Inert Gas/Metal Active Gas): La soldadura MIG/MAG utiliza un alambre de soldadura continuo y un gas de protección (inerte o activo) para crear un arco eléctrico que funde el alambre y el metal base. Es conocida por su alta velocidad y productividad, y se usa comúnmente en la industria.

¿En qué posiciones se puede realizar la soldadura GMAW?

Principalmente utilizada en posiciones planas y horizontales, aunque es posible en otras posiciones con ajustes adecuados.

¿Qué ventajas y limitaciones tiene este proceso de soldadura GMAW?

Ventajas: Alta velocidad de soldadura y productividad; Poca formación de escoria, lo que facilita la limpieza; Ideal para la soldadura de acero al carbono y acero inoxidable.

Limitaciones: Requiere gases de protección específicos (inertes o activos) para un rendimiento óptimo; No es adecuada para soldar materiales de aluminio sin adaptaciones.

Si deseas conocer el precio por kilogramo de una referencia de electrodos específica, como por ejemplo: ER70S - 6 Wa 86 , puedes encontrarlas siguiendo el siguiente enlace: Soldadura para MIG / MAG (GMAW)

3. Soldadura TIG (Tungsten Inert Gas): La soldadura TIG implica la creación de un arco eléctrico entre un electrodo de tungsteno y el metal base. Se utiliza un gas inerte para proteger el arco y evitar la contaminación. Este método destaca por su control preciso del calor y la calidad de la soldadura.

TIG y GTAW son términos que se utilizan de manera intercambiable. Ambos se refieren al mismo proceso de soldadura por arco eléctrico que utiliza un electrodo de tungsteno no consumible y gas inerte para proteger el área de soldadura, son simplemente dos formas de referirse al mismo proceso de soldadura. "TIG" es el acrónimo del nombre original en inglés (Tungsten Inert Gas), mientras que "GTAW" es la abreviatura del término técnico (Gas Tungsten Arc Welding) que describe este proceso.

¿En qué posiciones se puede realizar la soldadura TIG o GTAW?

Se utiliza comúnmente en posiciones planas y verticales.

¿Qué ventajas y limitaciones tiene este proceso de soldadura TIG o GTAW?

Ventajas: Excelente calidad de soldadura, especialmente en metales delicados; Control preciso del calor y del arco. No genera salpicaduras significativas.

Limitaciones: Requiere habilidades avanzadas debido a la necesidad de controlar simultáneamente el electrodo de tungsteno y el material de relleno; no es tan rápida como otros métodos, lo que puede afectar la productividad en aplicaciones de alta producción.

4. Soldadura por gas: (También conocida como Oxiacetileno): La soldadura por gas, oxiacetileno, emplea una llama generada por la combustión de oxígeno y acetileno para fundir los metales que se van a unir. Es versátil y se utiliza en una variedad de aplicaciones, aunque tiene algunas limitaciones en términos de los metales que puede soldar.

¿En qué posiciones se puede realizar la soldadura por gas?

Principalmente en posiciones planas debido a la dirección de la llama.

¿Qué ventajas y limitaciones tiene este proceso de soldadura por gas?

Ventajas: Puede utilizarse en una amplia variedad de metales, incluyendo acero, bronce y cobre; No se requiere electricidad, lo que la hace adecuada para entornos donde no se dispone de energía eléctrica.

Limitaciones: No es adecuada para la soldadura de aluminio y otros metales refractarios; La velocidad de soldadura es más lenta en comparación con otros métodos.

5. Soldadura por resistencia: La soldadura por resistencia se basa en la resistencia eléctrica de los materiales para generar calor y fundir las piezas metálicas que se unen. Este proceso es rápido y se utiliza en la producción en masa de piezas metálicas.

¿En qué posiciones se puede realizar la soldadura por resistencia?

Principalmente en posiciones planas debido a la configuración de las máquinas de soldadura por resistencia.

¿Qué ventajas y limitaciones tiene este proceso de soldadura por resistencia?

Ventajas: Alta velocidad de soldadura y productividad en aplicaciones de producción en masa; No requiere material de relleno ni gases de protección.

Limitaciones: Limitada a la soldadura de materiales conductores de electricidad, como acero y aluminio; Requiere herramientas y equipos específicos para cada aplicación.

6. Soldadura por láser: La soldadura por láser utiliza un rayo láser de alta potencia para fundir y unir los metales. Es conocida por su precisión y la mínima distorsión que causa en las piezas. Se utiliza en aplicaciones que requieren una alta calidad de soldadura.

¿En qué posiciones se puede realizar la soldadura por laser?

Principalmente en posiciones planas y verticales.

¿Qué ventajas y limitaciones tiene este proceso de soldadura por laser?

Ventajas: Alta precisión y calidad de la soldadura; Mínima distorsión de la pieza de trabajo; Alta velocidad de soldadura en aplicaciones específicas.

Limitaciones: Requiere equipos costosos y mantenimiento especializado; Sensible a la calidad de la superficie de las piezas a soldar.

Por otro lado, la posición alude a la técnica de unión de metales en la que se utilizará el componente. Existen cuatro posiciones diferentes las cuales son: plana, horizontal, vertical y sobre cabeza.

7. Soldadura por ultrasonidos: La soldadura por ultrasonidos aplica vibraciones ultrasónicas a las piezas que se desean unir, generando calor y una fusión sólida. Se utiliza principalmente en materiales termoplásticos y es ideal para aplicaciones que requieren limpieza y rapidez en la soldadura.

¿En qué posiciones se puede realizar la soldadura por Ultrasonidos?

Principalmente en posiciones planas y verticales.

¿Qué ventajas y limitaciones tiene este proceso de soldadura por Ultrasonidos?

Ventajas: Soldadura limpia y sin necesidad de consumibles; Alta velocidad en la soldadura de materiales termoplásticos.

Limitaciones: Limitada a materiales termoplásticos y algunas aplicaciones específicas; Requiere acceso a ambas caras de la unión.

Consideraciones para seleccionar un tipo de soldadura y el electrodo a utilizar

La elección del tipo de soldadura adecuado depende de varios factores, como el tipo de metal, la aplicación, la ubicación de la soldadura y las especificaciones de la pieza. Se debe considerar la accesibilidad, la velocidad de trabajo, la calidad de la unión y la necesidad de proteger el material de soldadura de la oxidación.

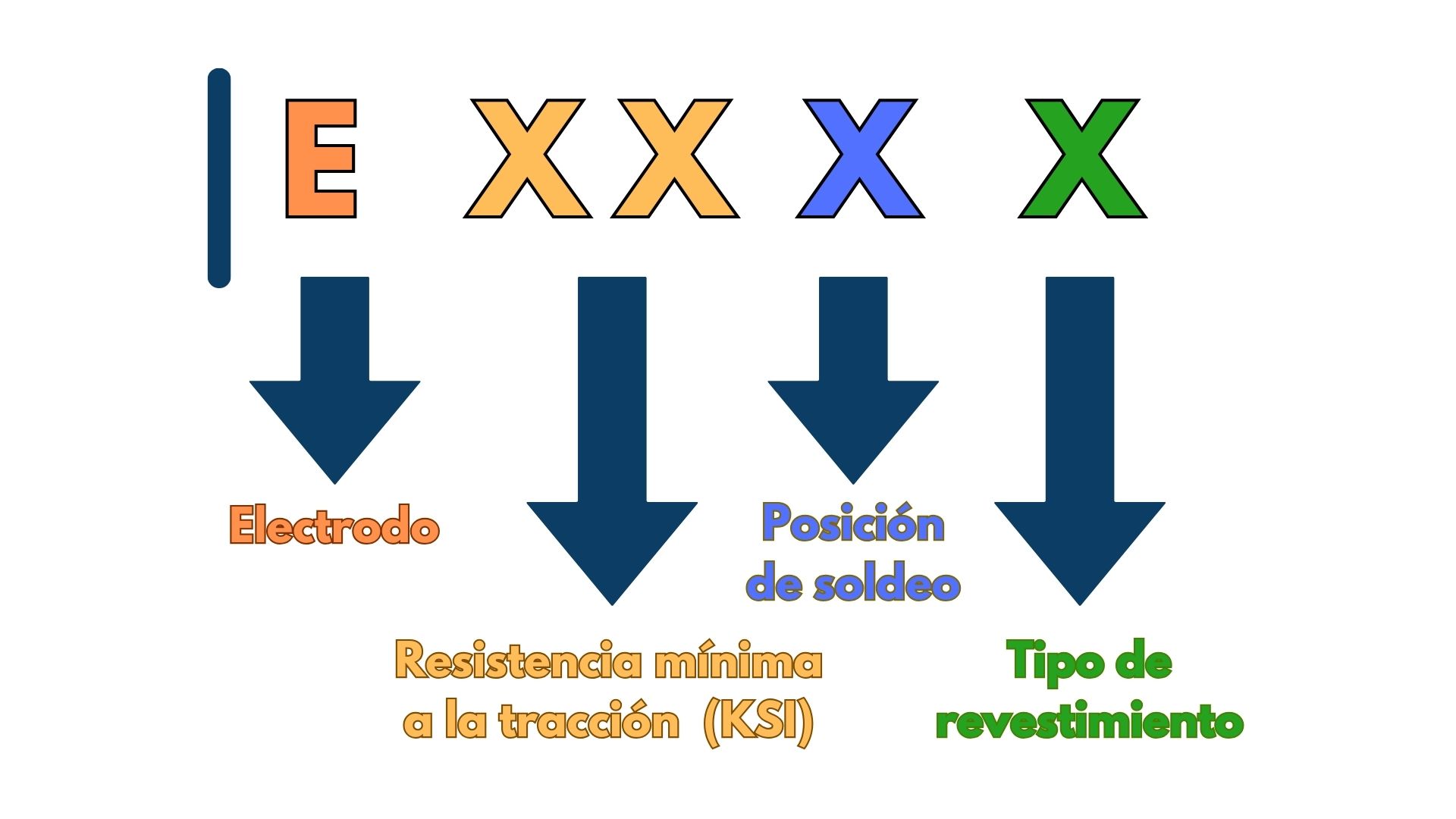

Seleccionar el electrodo de soldadura adecuado es esencial para lograr una unión fuerte y de calidad. Los códigos de electrodos, como E6013 o E7018, proporcionan información sobre sus características y propiedades. A continuación, te indicamos algunos pasos para ayudarte a seleccionar el electrodo adecuado:

1. Conoce la clasificación del electrodo:

Los códigos de electrodos están estandarizados y proporcionan información clave, de esta manera:

La primera letra E, se relaciona con la palabra “Electrodo”.

Los primeros dos dígitos, hacen referencia a la resistencia mínima a la tracción en KSI.

El tercer dígito corresponde a la posición de soldeo. Por ejemplo, si es un número 1 indica que se puede soldar en todas las posiciones, el número 2 indica posición plana y horizontal y si es un número 4 indica que se permiten todas las posiciones, pero especialmente vertical y en progresión descendente. Más adelante, en este blog abordaremos a detalle las posiciones de soldadura.

Por último, el cuarto dígito se refiere al tipo de recubrimiento que tiene el electrodo, es decir, si es 0 o 1 es un recubrimiento celulósico u orgánico, 3 o 4 rutílico, y si es un 5, 6 u 8 es básico o de bajo hidrogeno.

Esta selección estará relacionada con el tipo de corriente y la polaridad a utilizar, la intensidad del arco eléctrico y el nivel de penetración que va a tener la junta, esta relación la podemos observar en la siguiente tabla:

2. Considera el tipo de metal base:

El tipo de metal que estás soldando es fundamental. Por ejemplo, el E7018 es excelente para aceros de alta resistencia, mientras que el E6013 es versátil y adecuado para aceros al carbono y otros metales. Hay un tipo de electrodo ideal para cada metal base que necesites soldar.

3. Piensa en la posición de soldadura:

Si necesitas soldar en posiciones diferentes, como vertical o sobre cabeza, busca un electrodo adecuado. Los electrodos con clasificación "0" suelen ser más versátiles en términos de posiciones de soldadura.

4. Considera la calidad de la soldadura:

Si buscas una alta calidad de soldadura con pocas inclusiones y defectos, elige un electrodo con una especificación que se adapte a tus necesidades. En general, los electrodos con un segundo número más alto (como E7018) suelen ofrecer una calidad superior en comparación con aquellos con un segundo número más bajo.

5. Ten en cuenta la corriente de soldadura:

Verifica el tipo de corriente que necesitas para soldar con el electrodo. Algunos electrodos, como el E7018, son más adecuados para la corriente continua (CC), mientras que otros, como el E6013, son versátiles y pueden funcionar tanto en corriente continua (CC) como en corriente alterna (CA).

6. Consulta las especificaciones del proyecto:

Si estás trabajando en un proyecto específico, es posible que se te requiera utilizar un tipo de electrodo particular. Asegúrate de seguir las especificaciones y recomendaciones del proyecto.

7. Prueba y ajusta según sea necesario:

En ocasiones, puede ser útil realizar pruebas de soldadura con diferentes electrodos para determinar cuál funciona mejor en tu situación particular. Ajusta la configuración de la soldadora y las técnicas de soldadura según lo necesario.

En resumen, la selección del electrodo de soldadura adecuado depende de factores como el tipo de metal, la posición de soldadura, la calidad requerida y las especificaciones del proyecto. Al comprender la clasificación de los electrodos y considerar estos factores, podrás elegir el electrodo adecuado para cada situación de soldadura.

Posiciones de Soldadura

Existen 4 posiciones principales reconocidas por la norma AWS, estas son: plana, horizontal, vertical y sobre cabeza, a continuación, te ilustramos y te explicamos de qué se trata cada una de estas.

1. Posición plana

En esta posición, tanto la pieza de trabajo como la junta de soldadura se encuentran en posición horizontal. Es la posición más fácil y común, ya que la gravedad ayuda a mantener el metal fundido en su lugar, lo que facilita el control del charco de soldadura.

Para realizar soldaduras con electrodos de bajo contenido de hidrógeno en esta posición de manera efectiva, es esencial utilizar el amperaje máximo permitido para cada diámetro del electrodo. Esto asegura una fusión adecuada en los costados de la junta. En casos de soldaduras anchas, se recomienda considerar la aplicación de varios cordones angostos en lugar de uno solo. Además, es posible aplicar una oscilación que sea aproximadamente 2 ½ veces el diámetro del electrodo para obtener resultados óptimos.

Cuando se trata de soldar con electrodos diseñados específicamente para acero inoxidable en uniones de tope, es fundamental seleccionar una corriente lo suficientemente alta para garantizar una penetración adecuada en el material. Mantener un arco relativamente corto y limitar la oscilación a un máximo de 2 veces el diámetro del electrodo es una práctica recomendada. Mantener el electrodo en posición vertical es importante para un control preciso. En el caso de diámetros pequeños, una ligera inclinación en la dirección del avance puede ser beneficiosa. Para obtener los mejores resultados en estas circunstancias, se aconseja aplicar una oscilación en forma de "U".

2. Posición Horizontal

En la posición horizontal, la junta de soldadura se encuentra en posición vertical, y el arco de soldadura se desplaza hacia un lado de la junta. Esta posición puede ser más desafiante que la posición plana debido a la gravedad, que puede hacer que el metal fundido fluya hacia un lado.

es fundamental que los filetes horizontales se realicen utilizando un cordón angosto. El electrodo debe dirigirse hacia el interior de la junta con un ángulo de aproximadamente 45 grados. Este enfoque de cordón estrecho debe mantenerse consistente en los pases subsiguientes para asegurar una soldadura de alta calidad y una unión sólida.

3. Posición Vertical

En esta posición, la junta de soldadura se encuentra en posición vertical, y el arco de soldadura se desplaza hacia arriba desde la parte inferior de la junta. Requiere habilidades de soldadura sólidas, ya que la gravedad puede dificultar el control del charco de soldadura.

Cuando se trabaja con electrodos de bajo contenido de hidrógeno en la posición vertical, es importante seguir ciertas prácticas clave. Aquí te explicamos los detalles de cómo manejar esta posición:

Siempre es recomendable soldar en progresión ascendente en la posición vertical, esto significa que el arco de soldadura se mueve de abajo hacia arriba a lo largo de la junta. Esta técnica ayuda a garantizar una mejor penetración y una unión más sólida.

Evita el uso de electrodos de bajo contenido de hidrógeno en el primer pase de uniones biseladas. En su lugar, comienza con otro tipo de electrodo que sea adecuado para la raíz de la unión. Luego, cambia al electrodo de bajo hidrógeno para los pases posteriores.

Para el cordón de raíz, utiliza un arco corto y minimiza el movimiento en dirección hacia adelante. Evita alargar el arco de soldadura bruscamente hacia arriba. Es preferible utilizar un movimiento en forma de "V", donde el electrodo se detiene brevemente en el vértice de la "V". Esto asegura una penetración adecuada y ayuda a eliminar la escoria. El largo de la "V" no debe ser mayor de 1/8 de pulgada.

Los segundos y los pases sucesivos pueden realizarse con un movimiento oscilatorio de lado a lado. Asegúrate de detenerte en los bordes de la junta para prevenir socavados y garantizar una soldadura uniforme.

En cuanto a la soldadura en posición vertical con electrodos para acero inoxidable, es importante seguir estos pasos:

Al igual que con los electrodos de bajo contenido de hidrógeno, se recomienda soldar en progresión ascendente en la posición vertical. Esto asegura una buena calidad de la soldadura y una penetración adecuada.

Utiliza un amperaje lo más cercano posible al límite inferior indicado en la tabla para el diámetro correspondiente del electrodo de acero inoxidable. Esto te ayudará a controlar la cantidad de calor y la fusión en la junta de manera eficiente.

Para el cordón de raíz, se aconseja oscilar el electrodo con un movimiento en forma de triángulo, con el vértice en la raíz de la unión. Mantén el electrodo en este punto por un instante para garantizar una penetración adecuada y permitir que la escoria suba a la superficie.

Siguiendo estos consejos, podrás llevar a cabo soldaduras en posición vertical de manera efectiva tanto con electrodos de bajo contenido de hidrógeno como con electrodos para acero inoxidable.

4. Posición sobre cabeza

En la posición sobre cabeza, la junta de soldadura se encuentra en la parte superior, y el arco de soldadura se desplaza hacia abajo desde arriba de la junta. Es una posición avanzada que requiere habilidades de soldadura especializadas para evitar que el metal fundido gotee hacia abajo.

Para realizar soldaduras en la posición sobre cabeza con electrodos de bajo contenido de hidrógeno, se aconseja aplicar cordones estrechos y mantener el electrodo en un ángulo de aproximadamente 30 grados con respecto a la cara vertical. Esto garantiza un control óptimo del charco de soldadura y evita que el metal fundido gotee hacia abajo, lo que es crucial en esta posición.

Por otro lado, al soldar con electrodos para acero inoxidable en la posición sobre cabeza, es recomendable emplear cordones sencillos sin aplicar oscilación. Intentar mantener una gran cantidad de metal fundido puede resultar en un cordón irregular y convexo. Para obtener los mejores resultados, se debe mantener un arco corto y ajustar con precisión la corriente de soldadura para lograr una penetración adecuada y una unión uniforme en esta posición desafiante.

En Tectul suministramos electrodos de soldadura de la mejor calidad ideales para cualquier tipo de trabajo, contacta a nuestro equipo para obtener de nuestros productos como también asesorías sobre la selección adecuada de electrodo y más.

CATÁLOGO COMPLETO DE SOLDADURA

Si necesitas más información consulta a uno de nuestros asesores por medio de WhatsApp ☎ 3161111666, te esperamos.

Recuerda que somos "Toda la industria en un solo lugar"